Es uno de los grandes problemas de nuestra civilización.

Las masas humanas producen millares de toneladas de restos, que por su volumen y composición, no es posible devolver a la naturaleza. Estos son los Residuos Sólidos Urbanos (RSU).

Hay otro tipo de residuos, cuyo tratamiento y confinamiento es mucho más problemático que el de los RSU, ya que producen daños al medio ambiente y a la salud de las personas. Son los Residuos Tóxicos y Peligrosos (RTP).

1. Residuos Sólidos Urbanos (RSU).

Se pueden clasificar según varios criterios:

- Origen: domésticos, industriales asimilados a urbanos, restos de materiales para la construcción y chatarra.

- Tipo de material: plásticos, maderas, tejidos, papel, cartón, tierras, cenizas, envases metálicos, vidrio, etc.

- Propiedades: materias fermentables, materias inertes, materias inflamables y materias tóxicas y corrosivas.

1.1 Tratamiento de los RSU.

- Vertedero controlado: los residuos se van depositando en células limitadas, que se van cubriendo con tierra, teniendo en cuenta los gases que se producen. Una vez lleno el vertedero, se cubre de tierra vegetal y se usa como espacio público.

- Incineración: es el más efectivo, pero más caro. Además, se crean gases nocivos, que es preciso eliminarlos.

- Producción de metano: se produce mediante las descomposición natural. Se puede recuperar, y llevarlo a la red de gas de la ciudad o quemarlo para la producción de energía eléctrica.

- Compostaje: la materia orgánica se tritura para eliminar el agua, y se coloca en el digestor para acelerar la degradación. Como resultado queda una especie de humus que sirve de abono, el compost.

- Reciclado de materiales.

- Técnicas de separación y reciclado.

2. Residuos Tóxicos y Peligrosos (RTP).

Se pueden clasificar en los siguientes tipos:

- Biocidas y productos fitosanitarios.

- Disolventes.

- Sales de temple cianuradas y no cianuradas.

- Aceites y sustancias oleosas.

- Productos que contengan PCB y PCT.

- Tintes, pinturas, etc.

- Resinas y colas.

- Pirotecnia y explosivos.

- Jabones.

- Sustancias inorgánicas sin metales.

- Escorias y cenizas.

- Partículas y polvos metálicos.

- Catalizadores usados.

- Lodos que contengan metales.

- Baterías y pilas.

2.1 Tratamiento de los RTP.

Se usan tres sistemas básicos:

- Incineración: eliminan los residuos a través de un tratamiento térmico. Los residuos se usan como combustibles y el calor producido se recupera en la combustión en forma de energía.

- El tratamiento físico- químico: los residuos que se someten a tratamiento físico- químico están constituidos por baños gastados de la industria de transformados metálicos y contienen fundamentalmente sustancias de naturaleza inorgánica disueltas o en suspensión.

- Depósitos de seguridad: es todo aquel vertedero emplazado sobre terrenos geológicos del suelo o subsuelo destinado al almacenamiento de RTP, con el fin de que sus propiedad nocivas no puedan afectar al medio natural y a la salud humana.

sábado, 25 de noviembre de 2017

jueves, 16 de noviembre de 2017

ALEACIONES NO FÉRRICAS

Las aleaciones no férricas son aquellas aleaciones que no contienen hierro o lo contienen en un porcentaje muy pequeño. A continuación estudiaremos: el cobre, el aluminio, el magnesio y el titanio.

-El cobre.

Sin alear es muy blando y dúctil, difícil de mecanizar, pero con buena capacidad de trabajo en frío. Resiste muy bien la corrosión.

Su aleación mas común es el latón, donde el zinc es el componente principal.

Aleación Cu-Zn

Los bronces son aleaciones de cobre con estaño. Más resistente que el latón y gran resistencia a la corrosión. Se usan mucho para cojinetes y engranajes.

Las aleaciones de cobre con menos del 1% de impurezas se emplean en electricidad. La adición de plata o sílice mejora la dureza.

El cobre en Riópar: aquí está la Real Fábrica de Bronce, fundada en el siglo XVIII y que fue la primera de España y segunda del mundo. La ubicación para albergar la fábrica era perfecta en esta zona por varios motivos. Aquí había minas de calamina, de donde se extrae el zinc. Y además hay agua y madera, recursos fundamentales para poner en funcionamiento las fábricas. En total había 8 y cada una se encargaba de una parte del proceso de fabricación del bronce. En ellas se elaboraba latón (aleación de cobre + zinc) y bronce (cobre + estaño).

A pesar de que nunca fue rentable económicamente, siempre estuvo abierta. Incluso durante la Guerra Civil, aunque les obligasen a fabricar bombas.

- El aluminio.

Se caracteriza por su baja densidad, alta conductividad y resistencia a la corrosión. Es un material muy dúctil, que se puede convertir incluso en papel. Su gran limitación: la baja Tª de fusión. Alta aplicación para envases y contenedores.

Los elementos más comunes en la aleación del aluminio son Cu, Mg, Si y Zn. Las aleaciones se suelen clasificar en aleaciones para moldeo y aleaciones para forja. Las aplicaciones más comunes son: en la aviación, envases, carrocería, etc.

Actualmente, se fabrican mucho las aleaciones de aluminio, como el Mg y el Ti. Se utilizan en los medios de transporte. Estas aleaciones tienen una gran resistencia específica.

- El magnesio.

Baja densidad, por lo que se usa por su bajo peso. A Tª ambiente se deforma con dificultad. Químicamente, sus aleaciones tienden a la corrosión marina, pero resisten a la corrosión atmosférica.

Además de ser más caro que el aluminio, en estado líquido arde en contacto con el aire, y aguanta peor la fatiga.

Las aleaciones de Mg son moldeables y forjables. Los elementos más comunes de aleación son Al, Zn y Mn. Se utilizan en la fabricación de aviones, armamento, etc.

- El titanio.

Materiales muy recientes. El Ti puro tiene una baja densidad y un punto de fusión muy elevado. Estas aleaciones tienen una gran resistencia, son muy dúctiles y fácilmente forjables.

Su mayor inconveniente es el alto poder de reacción con otros materiales a altas Tª. A pesar de esto, tiene una alta resistencia a la corrosión, y un buen comportamiento frente a ambientes marinos, atmosféricos y muchos productos industriales. Se usan en la fabricación de aviones, vehículos espaciales y en las industrias químicas en general.

Turbina de avión hecha de titanio.

Turbina de avión hecha de titanio.

- El magnesio.

Baja densidad, por lo que se usa por su bajo peso. A Tª ambiente se deforma con dificultad. Químicamente, sus aleaciones tienden a la corrosión marina, pero resisten a la corrosión atmosférica.

Además de ser más caro que el aluminio, en estado líquido arde en contacto con el aire, y aguanta peor la fatiga.

Las aleaciones de Mg son moldeables y forjables. Los elementos más comunes de aleación son Al, Zn y Mn. Se utilizan en la fabricación de aviones, armamento, etc.

- El titanio.

Materiales muy recientes. El Ti puro tiene una baja densidad y un punto de fusión muy elevado. Estas aleaciones tienen una gran resistencia, son muy dúctiles y fácilmente forjables.

Su mayor inconveniente es el alto poder de reacción con otros materiales a altas Tª. A pesar de esto, tiene una alta resistencia a la corrosión, y un buen comportamiento frente a ambientes marinos, atmosféricos y muchos productos industriales. Se usan en la fabricación de aviones, vehículos espaciales y en las industrias químicas en general.

Turbina de avión hecha de titanio.

Turbina de avión hecha de titanio.viernes, 3 de noviembre de 2017

LA INDUSTRIA SIDERÚRGICA EN ESPAÑA

España es uno de los grandes productores de acero en Europa y en el mundo.

Durante la crisis del petróleo, España aumentó la exportación de acero. Cuando España entró en la UE, tuvo que realizar unos ajustes en esta industria, lo que llevó a una numerosa reducción de plantilla y al cierre de muchas instalaciones de producción.

Durante la época anterior a la crisis, creció la producción y el consumo, convirtiendo a España en el tercer país consumidor de acero de la UE, pero con la llegada de la crisis, estos datos bajaron.

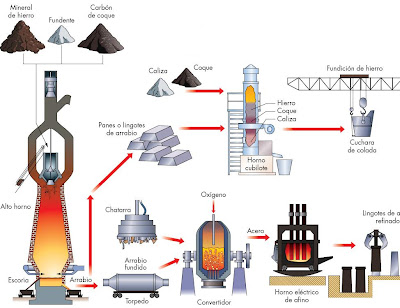

Imagen de la producción de acero:

Tecnología siderúrgica:

La producción de acero comienza en el alto horno con la producción de arrabio.

Los clásicos sistemas de producción de acero con los viejos sistemas Martin- Siemens y Bessemer, se han visto superados con tecnologías de horno eléctrico o de inyección de oxígeno. Más recientemente, con los sistemas de coladas continuas, se ha podido producir acero con mayor eficiencia y más bajos consumos eléctricos. Además de la Producción de Acero, la cadena productiva continua con los procesos de Laminado en caliente, Laminado en frío, Transformación y Comercialización.

En este vídeo, se puede ver el funcionamiento del alto horno:

https://www.youtube.com/watch?v=-tYQ_qd4Lt4

Caracteristicas siderúrgia en España:

- Alta calidad pero bajo acabado.

- Alto consumo y dependencia energética.

- Baja preparación para la exportación.

- La demanda española crece o decrece con el comportamiento de los sectores de la construcción y automovil.

- Alto consumo y dependencia energética.

- Baja preparación para la exportación.

- La demanda española crece o decrece con el comportamiento de los sectores de la construcción y automovil.

Aleación FeC

Este es el diagrama de la aleación FeC.

En este diagrama se diferencias dos fases:

- Del 0% al 1'76% de C se forman los ACEROS.

- Del 1'76% al 6'67% de C se forman las FUNDICIONES.

ACEROS:

Esta zona se divide en dos. Esta división se produce a la altura del punto eutectoide (723ºC) . La zona de aceros quedará dividida en hipoeutectoide e hipereutectoide.

FUNDICIONES:

Esta zona también se divide en dos. En este caso, la división se produce a la altura del punto eutéctico (1130ºC). La zona de fundiciones quedará dividida en hipoeutéctica e hipereutéctica.

Suscribirse a:

Entradas (Atom)

MEMORIA PROYECTO DE ROBÓTICA

1. El principal elemento que hemos utilizado es un sensor de ultrasonido HC-SR04, conectado a una tarjeta UNO R3. A esta misma tarjeta tambi...

-

Este es mi Kahoot sobre los sistemas automáicos: Sistemas Automáticos.

-

Este es el diagrama de la aleación FeC. En este diagrama se diferencias dos fases: - Del 0% al 1'76% de C se forman los ACEROS ...

-

En este vídeo se explica como funciona el turbo intercooler de un motor: Funcionamiento del turbo